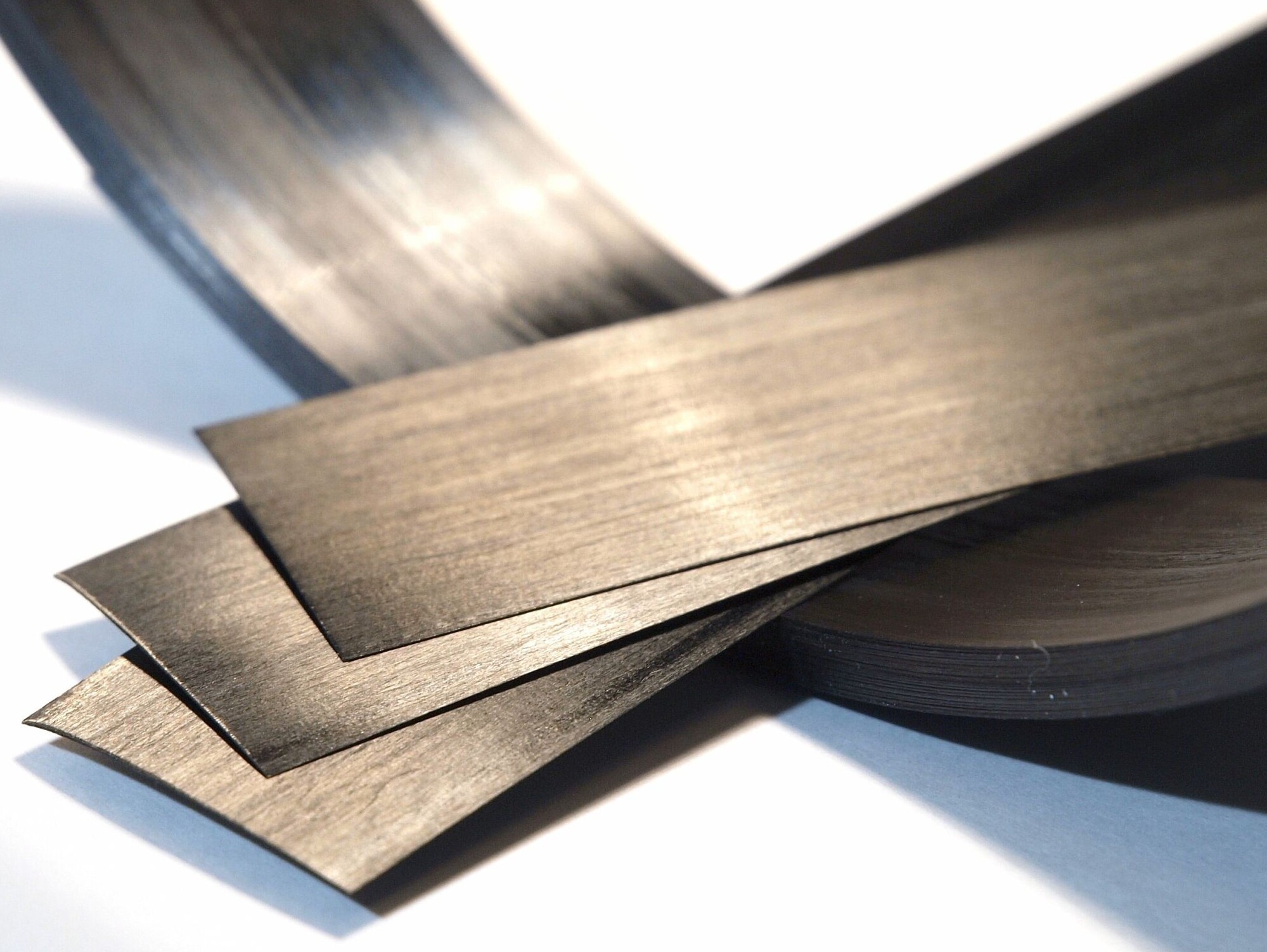

<p><strong>近年来,热塑性复合材料部件的生产工艺大有改进。除了更加便于进行工业规模的生产外,此类复合材料也具有可循环使用的优势。这些特性也恰好解释了为何该材料能在过去几年中越来越受到青睐,阿科玛发挥高性能聚合物方面的专长,利用此类材料研发开创性的复合带材解决方案。</strong></p>

<p>热塑性复合材料近年来的兴起是基于其自动化制造技术,特别是随着机器人时代的到来,实现了以工业生产速度分离和热粘合多层预浸渍带材。这一进展背后的驱动力来自于<strong>阿科玛通过与复合材料行业的专家如 Hexcel 和 Barrday 集团开展合作,开发了一种独特的</strong><strong>带材</strong><strong>。</strong>阿科玛材料科学总监 Michel Glotin 说道:“<em>与这些公司的合作,使我们有能力开发出</em><em>基于</em>PEKK(聚醚酮酮)、PVDF(聚偏氟乙烯)和聚酰胺<em>材料的单向带材解决方案</em><em>—能够符合航空、石油和天然气以及汽车三大目标市场</em>的要求和标准”。</p>

<p> </p>

<p> </p>

与 Hexcel 集团合作开发的 PEKK 热塑性复合材料,可用于未来的飞机制造

<p>为寻求更轻巧的材料,航空业已经成为环氧树脂基热固性复合材料的主要消费群体。现在,在航空业掀起了以<strong>新一代热塑性复合材料</strong>应用为目标的创新,特别是阿科玛研发的 PEKK 基材料,以其出色的抗性成为热塑性材料中的佼佼者。阿科玛的 PEKK 研发经理 Philippe Bussi 解释说:“<a href="https://www.arkema.com/en/products/product-families/pekk-kepstan/"><em>Kepstan</em><em><sup>®</sup></em><em> PEKK</em></a><em> 带材远比环氧热固性树脂带材优越</em>”。“<em>与长丝碳纤维和短切碳纤维结合后, PEKK 因其重量仅为金属的一半,已成为各种金属部件的又一新替代材料</em>”。</p>

无论应力方向如何,金属在物理应力下的反应都是相同的。对热塑性复合材料来说,则完全取决于纤维的方向。因此定制部件能够根据终端应用需求进行制造,最重要的是,它们可以加热塑型,而这一点在过去的环氧带材上是无法实现的。这一点为其开启了更为广阔的应用空间。“

Philippe Bussi - 阿科玛 PEKK 开发经理

<p> </p>

<p>近期阿科玛与 Hexcel 集团建立的战略合作关系是PEKK 兴起的一大例证,Hexcel 集团是一家高性能碳纤维和航空领域基准复合半成品生产商,可提供空客A350机身用热固性复合材料。Hexcel 集团与阿科玛公司合作开发了 PEKK Kepstan<sup>®</sup> 复合带材,并采用长丝碳纤维进行强化,将用于未来飞机制造。这些热塑性复合材料的应用最初仅限于二级元件(前缘、襟翼等),未来则可扩展到机身和机翼等应力更高的部件。Philippe Bussi 表示 “<em>位于法国的联合实验室所开发的解决方案,为飞机制造商提供了适用于高生产效率下的兼容性生产方式</em>”。</p>

<p>近期阿科玛与 Hexcel 集团建立的战略合作关系是PEKK 兴起的一大例证,Hexcel 集团是一家高性能碳纤维和航空领域基准复合半成品生产商,可提供空客A350机身用热固性复合材料。Hexcel 集团与阿科玛公司合作开发了 PEKK Kepstan<sup>®</sup> 复合带材,并采用长丝碳纤维进行强化,将用于未来飞机制造。这些热塑性复合材料的应用最初仅限于二级元件(前缘、襟翼等),未来则可扩展到机身和机翼等应力更高的部件。Philippe Bussi 表示 “<em>位于法国的联合实验室所开发的解决方案,为飞机制造商提供了适用于高生产效率下的兼容性生产方式</em>”。</p>

应用于海上油田柔性管道的热塑性带材

<p>得益于其在高性能聚合物方面的专长— Kynar® <a href="https://www.extremematerials-arkema.com/en/product-families/kynar-pvdf-family/">PVDF(聚偏氟乙烯) </a> 和生物基材料 <a href="https://www.extremematerials-arkema.com/en/product-families/rilsan-polyamide-11-family/bio-based-renewable-solutions/">Rilsan<sup>® </sup>聚酰胺</a>—<strong>已经应用于深海采油机械柔性管道的密封</strong>,2018年阿科玛与 Barrday 集团成立了 BarrFlex TU LLC合资公司,这家公司必将成为石油和天然气行业所需的热塑性单向带材方面的开创性领航者。</p>

Rilsan<sup>®</sup> Matrix——最新一代用于减轻机动车辆自重的复合带材

<p>面对着越来越严格的 CO<sub>2 </sub>排放限值,以至到2020年每辆车的最大允许排放量将从130降低到95g/km,汽车制造商也逐渐开始更多的使用复合材料,这些都要<strong>归功于复合材料本身的重量和坚固性优势</strong>。汽车制造商也将更多的目光投向了可循环使用的热塑性复合材料。</p>

<p>在这项“减重计划”中,掌握了 Rilsan<sup>®</sup> Matrix 技术的阿科玛也是一家别具优势的合作伙伴——<strong>阿科玛与法国阿基坦的 Canoé 研发中心联合开发了一种全新的汽车专用热塑性复合材料。</strong>这种特别设计的带材将单向碳纤维与高性能热塑聚酰胺紧密结合以满足汽车领域结构件的要求。</p>

<p> </p>

<p>为了实现 Rilsan<sup>®</sup> Matrix 产品的工业化生产,阿科玛还与复合材料工艺方面的专家 Coriolis 公司合作,以充分利用该公司的自动纤维定位技术,该技术已经在航空工业领域得到了良好验证。在高于聚酰胺熔点的温度下快速加热,带材可以快速粘合,形成扁平预制件。随后,采用法国机械行业技术中心(Cetim)的工艺,将这些预制件放入压力机中热冲压和注塑成型,最终得到3D部件。</p>

<p> </p>

<p>为了实现 Rilsan<sup>®</sup> Matrix 产品的工业化生产,阿科玛还与复合材料工艺方面的专家 Coriolis 公司合作,以充分利用该公司的自动纤维定位技术,该技术已经在航空工业领域得到了良好验证。在高于聚酰胺熔点的温度下快速加热,带材可以快速粘合,形成扁平预制件。随后,采用法国机械行业技术中心(Cetim)的工艺,将这些预制件放入压力机中热冲压和注塑成型,最终得到3D部件。</p>