炼油厂现场硫化服务

- 全球

Carelflex®服务,首选的灵活安全硫化操作解决方案

专业的催化剂硫化操作准备建议

30年的丰富经验

阿科玛已在全球各地出色地完成6000多项现场催化剂硫化作业,拥有丰富的经验,可随时携助客户实施催化剂硫化。我们的技术专家可提出优化的物流方案,帮助选定便捷的实施方式,并审查风险分析结果和活化程序,包括DMDS Evolution® E2的需用量及流量范围。

硫化剂交付

一旦选定交付日期,阿科玛立即着手分配所需的优质DMDS,并根据硫化计划制定最合适的物流。我们还会针对具体情况推荐一种或多种最合适的集装箱:SBC和ISOtank(如ISO集装箱)一应俱全。在硫化前的最后几周,阿科玛代表与炼油厂保持密切联系,一旦装置检修计划有任何意外变动,随时调整最终交付日期。

优化硫化,最大限度延长运行时间

更换工艺设备、更换新操作员、选择和装填催化剂均可能影响装置启动的安全性和效率。培训和程序审查是催化剂活化的重要准备步骤。阿科玛提供催化剂硫化基础知识的培训。我们教授二甲基二硫(DMDS)的化学性质、硫化阶段以及通过“高效硫”产生H2S的途径。利用阿科玛有机硫化学全球领导者地位以及催化剂硫化方面的丰富经验,我们提供程序审查和培训方面的专业帮助。

现场技术服务

利用Carelflex®服务,由阿科玛硫化技术专家提供专业援助,实现工艺设备配管和可控的硫化产品交付。保障在安全条件下精确、受控地硫化。在阿科玛丰富的硫化学品经验的帮助下,炼油厂全面掌控运营状况。通过这种方式,最大限度地提高催化剂活性和延长运行时间。

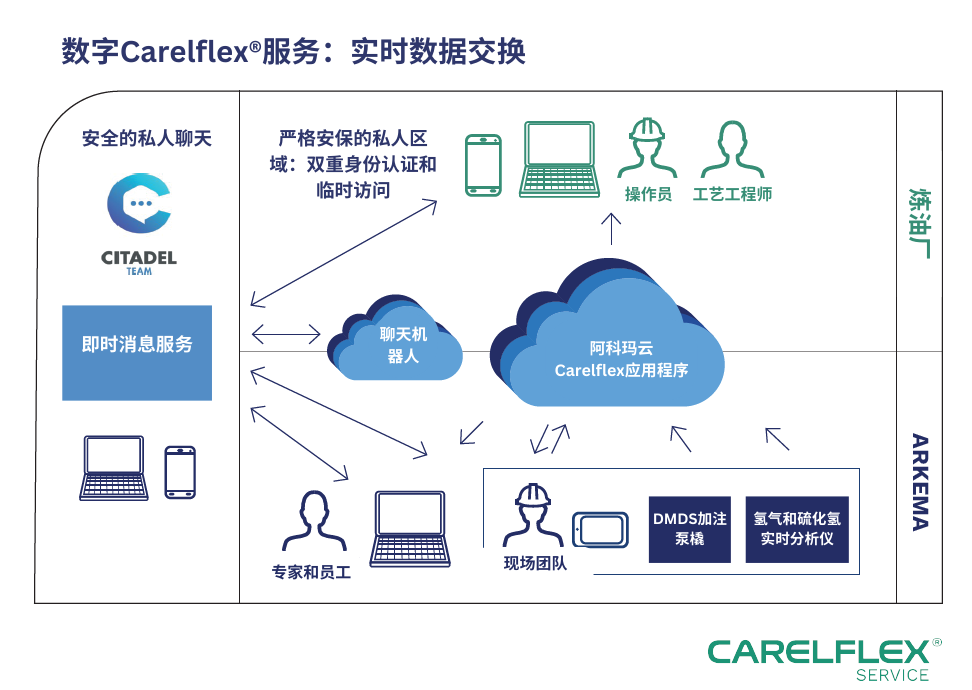

利用Carelflex® Connect实时跟踪数据和优化硫化过程:

Carelflex® Connect提供在线实时数据读取,密切监测硫化过程:提供在线实时循环氢纯度和硫化氢分析仪,可仔细监测硫化过程并预测程序调整,在不影响操作控制的情况下节省时间和产品。还提供安全的实时聊天,以便与Carelflex®团队快速轻松地沟通。

DMDS加氢催化剂硫化,Carelflex® Connect带来的远不止工业物联网(IIoT):

阅读文章

服务创新

基于客户对Carelflex®优质服务的信赖和市场认可,阿科玛服务组合已扩展到其他应用或其他化学品注入:

1. 加氢处理植物油(HVO)装置的二甲基二硫(DMDS)注入,使用与炼油厂相同的催化剂,这些生物炼油厂生产可再生柴油或航空燃油。加氢催化剂硫化需要非常相似的DMDS供应和注入服务。

2. 加氢裂化(HDK)装置的胺注入:在加氢裂化催化剂的DMDS活化过程中,催化剂供应商可能建议注入胺,使加氢裂化催化剂的酸位暂时失活,并避免催化反应器中出现大量放热。阿科玛生产特种胺,并开发出以下Carelflex®注入服务:

• 三正丁胺(TBA,RN-CAS 102-82-9)

• 二乙氨基丙胺(DEAPA,RN-CAS 104-78-9)

• 二丙烯三胺(DMAPAP,RN-CAS 10563-29-8)

• 四甲基丙烯二胺(TMPDA,RN-CAS 110-95-2)

常见硫化问题

为什么操作员/工程师在使用新鲜催化剂启动时要审查装置启动程序?

装置的启动程序涵盖催化剂制造商针对装置HDP反应器中的特定催化剂制定的启动程序的重要方面。装置的启动程序将重点强调需要遵循的关键步骤或条件,并强调需要避免的事项,以免损害催化剂的(i)安全性和(ii)相对体积活性。确认是否有针对启动催化剂硫化装置而专门编写的操作程序。如果没有,考虑编写具体的程序,为操作员提供指导。请通过此机会审查和加入催化剂制造商启动程序的重要内容。

实现初级硫化后,如何通过控制DMDS化学流量帮助优化完全活化?

DMDS在催化剂作用下产生的H2S量与DMDS的流量成正比。通过优化DMDS流量,可以优化循环气中的H2S含量,许多炼油厂将其定为→5000 ppm。此外,通过控制DMDS流量控制放热,从而使催化剂的温升达到催化剂制造商规定的500/小时。在所有因素的共同作用下,产生了最佳的硫化和活化催化剂。注意,有些装置受到反应炉限制。一些装置工程师利用DMDS作为补充热源提高温度并缩短进入第二阶段硫化阶段所需的时间。

硫化过程最大的挑战是什么?

第二阶段硫化阶段的温度通常达到→500°F,在高温下实现催化剂还原。因此,基于安全因素,循环氢中H2S的值应不小于约5000 ppm。调节DMDS注入量,保持上述H2S值,并且不超过催化剂生产商规定的最大温升速率。DMDS的优点是可以通过调节注入流量控制放热。此时会遇到一些挑战,如保持规定的温度升高(~50°F/小时)、保持稳定的DMDS流量、保持循环气中有至少5000 ppm的H2和60+%的H2。必须通过吹扫循环气避免出现分子量引起压缩机跳闸的问题,这一操作极其重要。